Einsatzgebiete von Ultraschallsensoren in der Lebensmittelindustrie

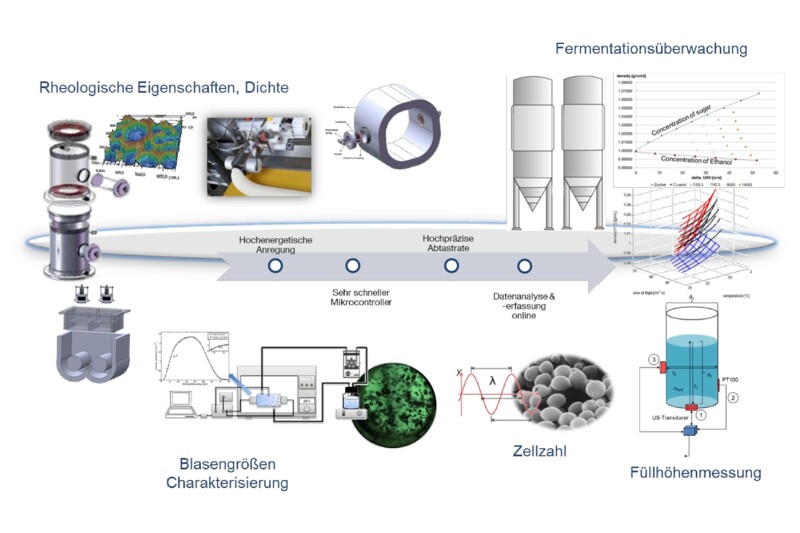

Die Online-Analytik ist eine wesentliche Grundlage für die Automatisierung und Digitalisierung von Produktionsprozessen. Gerade der Einsatz von Ultraschalltechniken hat sich in verschiedenen Bereichen der Prozessüberwachung in den letzten Jahren deutlich erhöht. Im Vergleich zu anderen vorhandenen Techniken bietet Ultraschall eine schnelle, kostengünstige und nicht-destruktive Methode zur Analyse von Prozess- und Produktparametern. Durch ihren nicht-invasiven Charakter bieten sich vielfältige Anwendungsgebiete, gerade in den produktsensiblen Prozessschritten der Life Sciences und der Lebensmittelindustrie. Durch die Flexibilität der ultraschallbasierten Messung ergeben sich viele Anwendungsgebiete, welche die Vorteile einer nicht-invasiven und kostengünstigen Messung nutzen.

Temperaturmessung

Da sich die physikalischen Eigenschaften von Materialien (akustischer Widerstand, Dichte etc.) in Abhängigkeit der Temperatur stark verändern, werden Ultraschallsignale durch Temperaturschwankungen beeinflusst.

Füllstandsbestimmung

Die Bestimmung von kleinen und großen Füllständen ist essenziell für viele industrielle Prozesse. Durch die Kombination von Longitudinal-, Transversal- und Oberflächenwellen können sowohl kleine, als auch große Füllstände detektiert werden.

Fouling-Detektion

Das Prinzip der Fouling-Überwachung mittels Ultraschall basiert auf der Änderung der akustischen Impedanz, welche von den Eigenschaften der ausgebildeten Fouling-Schicht abhängt. Durch die Messung im Puls-Echo-Modus können über die Bestimmung des Reflexionskoeffizienten materialspezifische Informationen der Grenzschicht ermittelt werden.

Fermentationsüberwachung

Des Weiteren kann die alkoholische Gärung durch ultraschallbasierte Messungen überwacht werden. Der Abbau von Extrakt und die damit einhergehende Produktion von Ethanol und Kohlenstoffdioxid verändern die akustischen Eigenschaften des Mediums. Die Abnahme der Dichte des Mediums mit fortschreitender Fermentation bedingt eine Änderung der Impedanz an der Grenzfläche sowie eine Änderung der Ultraschallgeschwindigkeit. Auch die Dämpfung der Ultraschallsignale wird sowohl durch die Dichteunterschiede als auch durch die Bildung von Kohlenstoffdioxid verstärkt.

Autor

Michael Metzenmacher, Link zum Profil